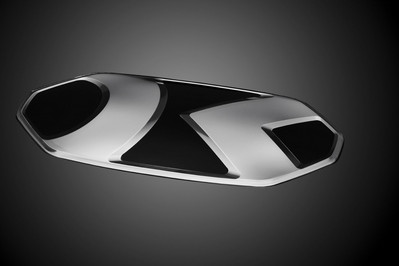

A környezetével való interakció révén az akadályok mérésére, észlelésére és lokalizálására, valamint az autonóm járművezetők biztonságának fokozására tervezett öntési specialista a külső járműalkalmazásokhoz tervezett autóipari érzékelők teljesen automatizált gyártását mutatja be. Az optimális felbontás elérése érdekében a zökkenőmentes IMD-eljárás során a radarérzékelők második felületét egyképes dekorképek segítségével visszaforgatják, mielőtt az emblémát érintésmentes technológiával megtisztítják.

Henrik Langwald, az autóipari & elektronikai üzletfejlesztési igazgatója ismerteti az eljárást: "Miután az alkatrészt felspriccelték, a robot belép a szerszámba, és egy eltávolító markoló segítségével kiemeli a kész alkatrészt, amelyet a szervomotoros csúszóasztalon elhelyezett tartályba helyez. Onnan a lézerállomáson belül tartja a helyén. Az öntőcső leválasztásra kerül, és szabadon egy dobozba esik. A ciklus ezután a CO2-tisztító állomás felé folytatódik, a robot pedig visszatér a szokásos pozíciójába. Minden megtisztított alkatrészt a robot egy transzferfogó segítségével kivesz a tartályból, és látható oldalával felfelé a szállítószalagra helyezi, a robot pedig folytatja a ciklust, visszatérve a szerszámforma feletti alkatrészkivételi pozíciójába."

A vékonyfilm-technológiára és funkcionális dekoratív bevonatokra specializálódott LEONHARD KURZ Stiftung & Co. KG adaptálta az innovatív IMD-eljárást, amelynek során az IMD-fóliákat minden egyes ciklus során újra a mozgatható lemezre helyezik klasszikus tekercsről tekercsre eljárással, fóliaadagoló berendezéssel. Az alkatrész eltávolítására a SAM 10-C lineáris robotot használják, amely a rögzített rögzítőlaphoz van igazítva. Ezután átveszi a teljes alkatrészkezelést, szívókupakok segítségével eltávolítja az alkatrészt a fröccsöntőszerszámról, majd a szervomotoros csúszóasztalon tárolja, és az alkatrészt simán átrakja a szállítószalagra.

Mivel rendkívül jó minőségű és érzékeny felületekről van szó, az alkatrészek szennyeződésektől való védelme érdekében a fröccsöntőcella mozgatható lamináris áramlási egységgel van felszerelve. A PETEK Reinraumtechnik légáramlási szakértő által szállított ISO 7-es tisztatérosztályú cella a német vállalat innovatív Flowbox technológiáját használja a megfelelő fólia adagoló egységbe és a&hely automatizálási területre célzottan szűrt levegő szállítására, magyarázza Langwald. Hozzáteszi: "Az UV-hőkezelés nem követelmény ennél a speciális alkalmazásnál. A jövőbeni rugalmasság érdekében azonban a kizáró szalag kiváltható, és az UV-modul behelyezhető."

Az IMD előnyei

A csúcstechnológiás autóipari radarfelületek esetében az IMD gazdaságilag életképes és fenntarthatóbb megoldás, amely a képességet, a tervezési szabadságot, a megismételhetőséget és az energiatakarékos gyártást kínálja.

"Az indiumalapú metalizálás radarkompatibilis" - biztosít a szakértő. "E technika alkalmazása azt jelenti, hogy a jármű körül elhelyezett megfelelő érzékelők funkcióit nem zavarja. Az ilyen rendszerek fontos tervezési előnyt jelentenek a hagyományos érzékelőkkel szemben, mivel optikailag nem átlátszó anyagok felhasználásával elrejthetők. Ez a radarsugaraknak a látható fénysugaraktól eltérő hullámhosszának köszönhető".

A lakkozási vagy PVD-eljárásokkal szemben értékelve az IMD gyártási folyamat lényegesen gazdaságosabb, és az autóipari szakértő megerősítette a folyamatos, megszakítás nélküli munkafolyamat előnyeit a gyártás és az emblémadíszítés során. "Ezenkívül ez lesz az első élő bemutató az érintésmentes tisztítási technológiáról" - jelenti be Langwald.

Az eljárás további előnyei a tervezési szabadság, az energiahatékonyság és a fenntarthatóság. Az IMD-eljárás és az öntőelemgyártás integrációja és szinergiája révén nincs szükség további feldolgozásra. Ez jelentősen csökkenti a CO2-kibocsátást. "Ezenkívül az IMD-eljárás során a dekoratív rétegek száraz bevonatrendszerként kerülnek átvitelre. Ez kiküszöböli a nedves bevonat szennyeződésének valószínűségét. Továbbá nem kerül felhasználásra a utószárítási energia" - állítja Langwald.

Mindig a fenntarthatósági menetrend támogatása

Az alkatrészek újrahasznosítása, a kevesebb szennyezőanyag és az alacsonyabb energiafogyasztás a Fakuma 2021-en bemutatott eljárás további előnyei közé tartozik. "Az IMD dekorációs eljárás szorgalmasan támogatja az alkatrészek újrahasznosíthatóságát" - mondja Langwald. Mind az IMD-alkatrészek, mind az öntvények, beleértve a dekorációs rétegeket is, könnyen újrahasznosíthatók. Továbbá, mivel a vékonyrétegű fémezés a dekoráción belül történik, nincsenek veszélyes króm-6 problémák.

Az eljárás bevezetésével a Sumitomo (SHI) Demag él és áll az új "Act! Fenntarthatóan" szlogent, amelyet a vásáron mutatnak be, és amelynek értelmében a vállalat csak olyan berendezéseket és gépeket mutat be, amelyek fenntartható és pozitív környezetvédelmi intézkedéseket hoznak.

A standon történő bemutatóhoz használt IntElect 220/660-1100 pontosan megfelel ennek a kritériumnak. A dinamikus, precíz és energiatakarékos gép a legújabb szervohajtásokkal rendelkezik, amelyek jobb ismételhetőséget és rövidebb ciklusidőt biztosítanak. A saját fejlesztésű hajtómotorok, frekvenciaváltók és a teljes szervomotor-vezérlés eredményeként az IntElect sorozat továbbra is az egyik leghatékonyabb fröccsöntőgép a piacon, amely akár 20 százalékkal kevesebb energiát fogyaszt a hagyományos, tisztán elektromos hajtású fröccsöntőgépekhez képest. További előnyök a nagyobb rendelkezésre állás és a nagyobb pontosság, amelyek mindkettő pozitív hatással van a gép költséghatékonyságára. "Minden releváns interfész integrálva van a vezérlőrendszerbe, ahogy az IMD csomag és a SAM-C robotunkkal való szabványosított kommunikáció is" - mondja Langwald.

Gép és robot egy kézből

A Sumitomo (SHI) Demag által a fröccsöntési folyamat tökéletes kiegészítésére tervezett, a vásár legnagyobb leleplezése a vállalat saját fejlesztésű, nagy várakozással várt, saját márkájú, SAM-C (Sumitomo Demag. Automation. Machine. Cartesian) fogantyúval ellátott&helyváltoztató robot sorozat.

" Az IMD alkalmazáshoz a magasság optimalizálása egy kompakt teleszkóptengellyel történik" - magyarázza Jürgen Schulze, az Automation igazgatója. Az ügyfelek egyetlen beszállítói forrásból származó folyamat- és rendszertechnológiát élveznek, a robottechnológia hardver- és szoftvervezérléssel történő integrálásával a fröccsöntőegységbe, valamint a gyártásoptimalizált robotmechanikával, amely teljes mértékben a Sumitomo (SHI) Demag gépekre van szabva.

"A SAM-C-vel sikerült megterveznünk a legkisebb automatizált fröccsöntőcellát, amely robot- és anyagmozgatási technológiát tartalmaz" - magyarázza Schulze. "A Sumitomo (SHI) Demag saját fejlesztésű szervomotor-technológiájának és az alacsony karbantartási igényű meghajtó- és vezetéstechnológiának köszönhetően a rendszer magas rendelkezésre állását kínáljuk minimális javítási és karbantartási munkával. A megfelelő vákuumtechnológiával a rendszerek jelentős energiamegtakarítást is eredményeznek"."

A kezdetben négy - három, öt, tíz és 20 kg-os - hasznos teherbírású méretből álló SAM platform a következő két évben szakaszosan bővül további robotkinematikai és funkcionális elemekkel.

Az IMD-cella egyéb hatékony automatizálási koncepciói közé tartozik a H + S Automatisierungstechnik GmbH (Groß-Umstadt) által szállított öntvényleválasztás és lézeres jelölés; a Kurz leányvállalata, a Baier GmbH + Co KG Maschinenfabrik (Rudersberg) tisztítóállomása; a PETEK lamináris Flowbox; és a Datalogic S.P.A. (Lippo di Calderara di Reno, Olaszország) CO2 lézerrendszere az öntvényleválasztáshoz. Az innovatív projektben részt vevő további partnerek közé tartozik a müncheni Universal Robots GmbH, amely a sűrített levegőt és egy univerzális alkatrésztisztító kobotot szállít, valamint a tartós PMMA szűrőkeverék fejlesztője, a darmstadti PLEXIGLAS® Röhm GmbH.