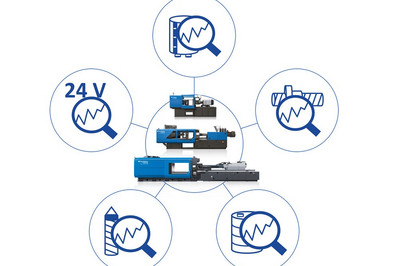

"A Fakuma 2021-en a vállalat három valós idejű diagnosztikai lehetőséget mutat be, amelyek a teljes gépsorozatunkban bevezethetők" - számolt be Dr. Thorsten Thümen, a Sumitomo (SHI) Demag technológiai igazgatója. "Az első opció segít tartósan fenntartani az energiahatékonyságot és a teljesítményt a tisztán elektromos meghajtású gépeinken. A hidraulikus opció az olajparaméterek dekódolására és az alkatrészek minőségének fenntartására szolgál. A harmadik pedig megbízhatóan felügyeli a vezérlőfeszültséget a teljes fröccsöntőgép-sorozaton" - magyarázza.

Eredetileg az állapotfelügyeleti rendszerek kifejlesztésének indoklása azokra az alkatrészekre összpontosított, amelyek meghibásodása a legmagasabb költségekkel és a leghosszabb gépleállásokkal jár. A megoldások portfóliójának további fejlesztése azonban már folyamatban van. "Jelenleg erőfeszítéseink a teljesen elektromos fröccsöntőgépek csavarjának, a lágyítóhenger és a golyóscsavarok kopásának és kopásának érzékelésére összpontosítanak. Végső célunk az összes kritikus, kopásra hajlamos alkatrész teljes körű felügyelete" - mondja Dr. Thümen.

Annak érdekében, hogy a felügyeleti költségek arányosan igazodjanak a kézzelfogható előnyökhöz, szándékosan olyan innovatív és ugyancsak egyszerű megoldásokat terveztünk, amelyek megkönnyítik a gép állapotának gyorsabb és egyszerűbb dokumentálását a gépkezelők számára. A Fakuma látogatói a vállalat B1 csarnokban található 1105-ös standján a saját bőrükön tapasztalhatják meg az egyszerűséget.

Teljesen elektromos gépek tartósan energiatakarékosak és nagy teljesítményűek

A Sumitomo (SHI) Demag teljesen elektromos IntElect gépeknél az egyes hajtástengelyeket ellátó egyenfeszültségű köztes áramkörhöz és a generátor teljesítményének elnyeléséhez a vállalat olyan eljárást fejlesztett ki, amely érzékeli az átalakító tápellátásban bekövetkező kapacitásváltozásokat. Ez lehet például az elektrolitkondenzátorok öregedésének vagy elektromos hibáknak az eredménye.

Kapacitásvesztés esetén a ciklusba visszatáplált energia már nem tárolható, és fékellenállásokon keresztül elvezetésre kerül. Az előrehaladástól függően a gép energiafogyasztása kezdetben növekedhet. Egy bizonyos ponton a fékellenállás túlterhelődik, így a gépet már nem lehet tovább használni a beállított ciklusban.

"Ez nem tervezett állásidőt vagy ciklusidő-veszteséget eredményez, a folyamatok megfelelő eltéréseivel" - figyelmeztet Dr. Thümen. A Sumitomo (SHI) Demag által kifejlesztett köztes áramkör kapacitásának állapotfelügyelete folyamatosan rögzíti a kondenzátorok tárolókapacitását, amely időben jelenti a gép szempontjából releváns változást. A szükséges karbantartási intézkedések így előre megtervezhetők. "Ez biztosítja, hogy az alkatrészgyártás és a szerviz a legmegfelelőbb időpontban bevethető legyen."

Hidraulikagépek - az olaj jellemző paramétereinek dekódolása

A hidraulikagépeknél az olajhasználat egyszerre alapja a problémamentes működésnek, ugyanakkor a közelgő károsodás jelzője is lehet. A Sumitomo (SHI) Demag további mérőérzékelőket kínál két releváns olajparaméter-csoport felügyeletére a gép működése során.

Jan Taufer, a Sumitomo (SHI) Demag tesztközpontjának állapotfelügyeleti projektvezetője és munkatársa elmagyarázza: "Egyrészt a részecskemérő folyamatosan rögzíti a folyadékban lévő részecskék számát és méretét. Ez a kiértékelés az ISO 4406 minőségi szabvány szerinti formátumot követi, amely a gépen keresztül aktuális értékként vagy trendként jelenik meg"."

A paraméterezett figyelmeztető vagy riasztási határérték megsértése esetén megfelelő hibaüzenet jelenik meg. Ez lehetővé teszi a gép leállítását, hogy az operátorok megkereshessék az okokat, mielőtt a részecskék kárt okoznának a hidraulikus alkatrészekben (kopás láncreakciója), és a teljes rendszeröblítés elvégzésére késztetnék őket - magyarázza a szakértő. Taufer hozzáteszi: "Egy többnapos, nem tervezett gépleállás így elkerülhető, és egy célzott szervizhívásra csökkenthető".

Egy második mérőberendezés az olaj fizikai tulajdonságait, például a víztartalmat, a permittivitást és a vezetőképességet érzékeli. "E mért értékek alapján belső algoritmusok segítségével meghatározható a kenőanyag kora, és még azelőtt kezelhető, mielőtt a kémiai tulajdonságok olyan mértékben megváltoznának, hogy a problémamentes működés már nem garantálható" - magyarázza Taufer. "Így a felgyorsult oxidációs vagy kopási folyamatok, a hűtőtörések vagy a kondenzáció miatti vízbehatolás is felismerhető és minimális erőfeszítéssel korábban orvosolható."

A hagyományos olajelemzéssel ellentétben, amelyet csak rendszeres időközönként, a mintavétel során a legnagyobb gondossággal lehetne elvégezni, ha a helyhez kötött hidraulikaolaj-elemzés a minta szennyeződésének kockázata nélkül folyamatosan leolvassa az összes releváns paramétert, a projektmenedzser mindig tisztában van vele. Ennek eredményeképpen az ügyfél alacsonyabb munkaköltségek, teljes és teljes mértékben nyomon követhető állapotfigyelési dokumentáció és magasabb karbantartási minőség előnyeit élvezheti.

Megbízható tápellátás és gyors hibaelhárítás a sorozatban

A harmadik opcióban a Sumitomo (SHI) Demag egy olyan rendszert kínál, amely a fröccsöntőgépek 24 V-os vezérlőfeszültségét a teljes sorozaton keresztül felügyeli. A gépvezérléssel állandóan kommunikáló tápegységgel és intelligens megszakítókkal megvalósított alkalmazáson keresztül valósítható meg, hogy a tényleges és a tényleges ciklusáram valós időben nyomon követhető legyen. "Következésképpen az esetlegesen kritikus csúcsok vagy az általánosan magas kihasználtsági szintek azonosíthatók, és az ellenintézkedések a lehető legkorábban kezdeményezhetők" - magyarázza Taufer.

Ha hiba lép fel, például egy hirtelen rövidzárlat miatt, azt a vezérlő észleli, és riasztást generál. Ez jelentősen felgyorsítja a hibaelhárítást, mivel az ok-okozati hibás áramkör kerülőutak nélkül azonosítható. Hiba után a rendelkezésre állás sokkal gyorsabban helyreállítható, egyidejűleg információt generálva a hiba okáról. "A hagyományos rendszerek hiba esetén a rendszert túláram vagy rövidzárlat ellen védhetik. A tápellátás azonban megszakadna, és a gép hirtelen meghibásodhatna" - fejezi be Taufer.